商品のご案内

Products

≪ 表面処理 ≫

ニッケルメッキ

|

MPニッケル |

エムピーニッケル308 |

高耐食性ニッケルめっきプロセス

エムピーニッケルプロセスは、耐食性に優れたマイクロポーラスクロムめっきを簡単に得るために開発されたプロセスです。このプロセスは、長年世界中の自動車メーカーほかあらゆる分野で、最も信頼できる高耐食性ニッケル−クロムめっき法として使われ続けています。

エムピーニッケル308プロセスは、従来の技術の蓄積により生まれた新しいプロセスで、数々の性能が大幅に改善されました。

エムピーニッケル308プロセスは、従来の技術の蓄積により生まれた新しいプロセスで、数々の性能が大幅に改善されました。

特徴

- 非電導性微粒子がプラスに帯電しているため、非常に少量の添加で十分な微孔数が得られます。

- 低電流部、棚下になる部分にも十分な微孔数が得られます。

- 光沢剤の改良により、エムピーニッケル皮膜自身の耐食性が向上したため、腐食の進行がよりいっそう穏やかになりました。

- 固形微粒子は沈降性が良いため、めっき液の浄化の手間が大幅に軽減されます。

- 安定した作業が可能です。

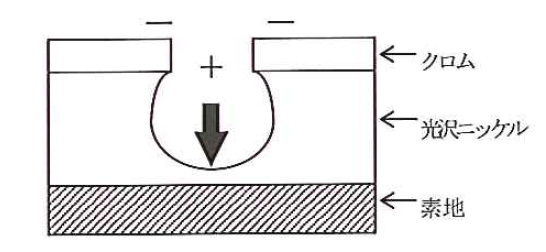

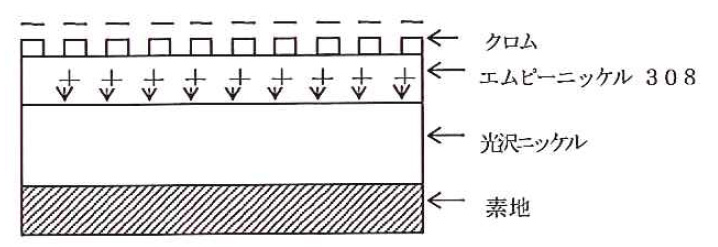

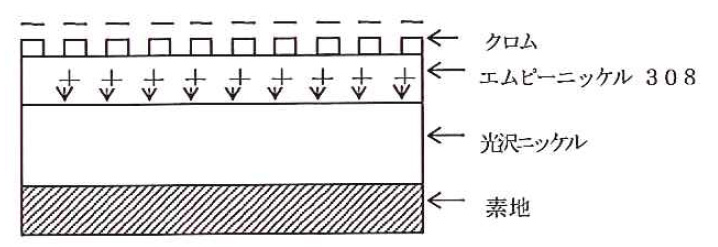

防錆機構

非電導性微粒子を懸濁したエムピーニッケル308を1〜2μmめっきし、この上にクロムめっきを施すと、クロムめっきに無数のポアーが生じます。このような皮膜上では腐食電流が無限に分散されるため、めっきの腐食速度が著しく緩慢になります。

【通常のCrめっきの腐食】

矢印は腐食電流の大きさをあらわす

【マイクロポーラスCrめっきの腐食】

【マイクロポーラスCrめっきの腐食】

矢印は腐食電流の大きさをあらわす

【通常のCrめっきの腐食】

矢印は腐食電流の大きさをあらわす

矢印は腐食電流の大きさをあらわす

標準浴組成

| 成分 | 標準 | 濃度範囲 | |

| 硫酸ニッケル | (g/L) | 280 | 240〜320 |

| 塩化ニッケル | (g/L) | 50 | 40〜60 |

| ほう酸 | (g/L) | 40 | 35〜45 |

| 光沢剤MP-311 | (mL/L) | 3 | 2〜5 |

| 光沢剤MP-333 | (mL/L) | 10 | 5〜15 |

| 添加剤MP POWDER308 | (g/L) | 3 | 2〜4 |

| 添加剤MP-308B | (mL/L) | 2 | 2〜4 |

| 添加剤MP-366 | (mL/L) | 0.7 | 0.5〜1 |

※添加剤MP-307を補正に用いる場合があります。

使用条件

| 項目 | 範囲 |

| 陰極電流密度(A/dm2) | 3〜6 |

| 陽極電流密度(A/dm2) | 1.5〜3 |

| 浴電圧(V) | 3〜9 |

| 浴温(℃) | 50〜60 |

| pH | 4.4〜4.8 |

| 攪拌 | 均一で穏やかな空気攪拌 |

| めっき時間(分) | 2〜3 |

建浴

1.予備槽に約60%量の水を入れ、約50℃に加温します。

2.所定量のほう酸、硫酸ニッケル、塩化ニッケルを添加し、攪拌して溶解します。

3.炭酸ニッケルでpHを4.5以上に調整します。

4.活性炭を添加し、3〜5時間攪拌後、沈降させます。

5.めっき槽にろ過液を移し、MP-311及びMP-333を添加します。MP-311の添加量は、建浴時は2mL/Lとし、移動に際してクロムめっきのつきまわりを確認しながら徐々に標準値まで上げます。

6.攪拌を止め、MP POWDER308を飛散しないように少量ずつ添加し、よく攪拌し、分散させます。

7.MP-308B及びMP-366を添加します。

8.液のpHを調整し、攪拌しながら液量を調整します。

2.所定量のほう酸、硫酸ニッケル、塩化ニッケルを添加し、攪拌して溶解します。

3.炭酸ニッケルでpHを4.5以上に調整します。

4.活性炭を添加し、3〜5時間攪拌後、沈降させます。

5.めっき槽にろ過液を移し、MP-311及びMP-333を添加します。MP-311の添加量は、建浴時は2mL/Lとし、移動に際してクロムめっきのつきまわりを確認しながら徐々に標準値まで上げます。

6.攪拌を止め、MP POWDER308を飛散しないように少量ずつ添加し、よく攪拌し、分散させます。

7.MP-308B及びMP-366を添加します。

8.液のpHを調整し、攪拌しながら液量を調整します。

管理

1.定期的にめっき液を分析し、必要に応じて調整します。

2.添加剤の消耗量は、液の汲み出し・作業条件及び設備内容によりかなり差があります。貴工場の消耗量が確定するまで、およそ次の目安で補給して下さい。

※MP-333は液の浄化(活性炭の処理能力)の効果により消耗量が増加します。

2.添加剤の消耗量は、液の汲み出し・作業条件及び設備内容によりかなり差があります。貴工場の消耗量が確定するまで、およそ次の目安で補給して下さい。

| 光沢剤MP-311 | 2500〜5000Ah/L |

| 光沢剤MP-333 | 2500〜5000Ah/L |

| 光沢剤MP POWDER308 | 25000〜50000Ah/kg |

| 添加剤MP-308B | MP POWDER308 1kg補充ごとに1L |

| 添加剤MP-366 | 5000〜10000Ah/L |

使用上の注意

1.エムピーニッケル308で最も重要なことは、めっき液中の固形微粒子を均一に分散し、めっき有効面に均一に接触させることです。このため、適切な攪拌パイプ及び風圧・風量とも十分な送風機が必要です。

2.詳しい使用条件、添加剤の働き、添加剤の分析等は、別紙技術資料を参照願います。

2.詳しい使用条件、添加剤の働き、添加剤の分析等は、別紙技術資料を参照願います。

記載内容の取扱い

本紙の記載内容は現時点までに入手した資料や情報に基づいて作成していますが、いかなる保証をするものでもありません。また、特殊な条件での取扱いには、適切な安全対策を施した上で、ご使用をお願いします。

なお、ご不明な点は弊社までお問合せください。

なお、ご不明な点は弊社までお問合せください。