商品のご案内

Products

≪ 設備機器・装置 ≫

設備機器・装置

|

シフコ社製品 |

シフコプロセス |

特徴

- 持ち運び可能な設備

→大型部品も取り外すことなくその場で補修できます。 - 百数十種類ある処理液

→単一金属・合金めっき・アルマイト・電解研磨・剥離液 - 槽めっきと比べ約30倍から60倍の速度の肉盛が可能

→例:ニッケル 10μm/分 銅 25μm/分 - 工業用肉盛装置で密着力・皮膜性質がすばらしいシステムです。

- 日本海事協会をはじめ米国政府・軍及び諸々の商業スペックに合致

用途

- 削りすぎや腐食部品に対する補修

- オーバーサイズになった内・外径のような磨耗部品に対しての補修

- めっきのはがれ、傷等へのタッチアップ補修

- シリンダー、ピストンの補修

- 金属の部分(全面)腐食防止、陽極酸化

利点

1.持ち運び可能な機材、屋内・屋外を問わず施工できます。

2.多くの金属・合金上に高い密着性と高品質なめっき層が得られます。

3.電極等も専用で作成できるため形状にあった処理ができます。

4.大型部品も取り外すことなくその場で補修できます。

5.高熱をかけないので熱による歪みの心配もありません。

2.多くの金属・合金上に高い密着性と高品質なめっき層が得られます。

3.電極等も専用で作成できるため形状にあった処理ができます。

4.大型部品も取り外すことなくその場で補修できます。

5.高熱をかけないので熱による歪みの心配もありません。

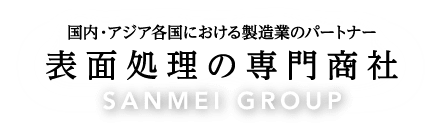

シフコプロセスとは?

シフコプロセスとは電気化学的な方法で、導体表面に高速かつ部分的に金属を電着させる技術であり、実際面への適用はアーク溶接や溶射が使用される場合とほぼ同様の目的で磨耗・腐食部分の補修の為の金属肉盛りに利用されている。

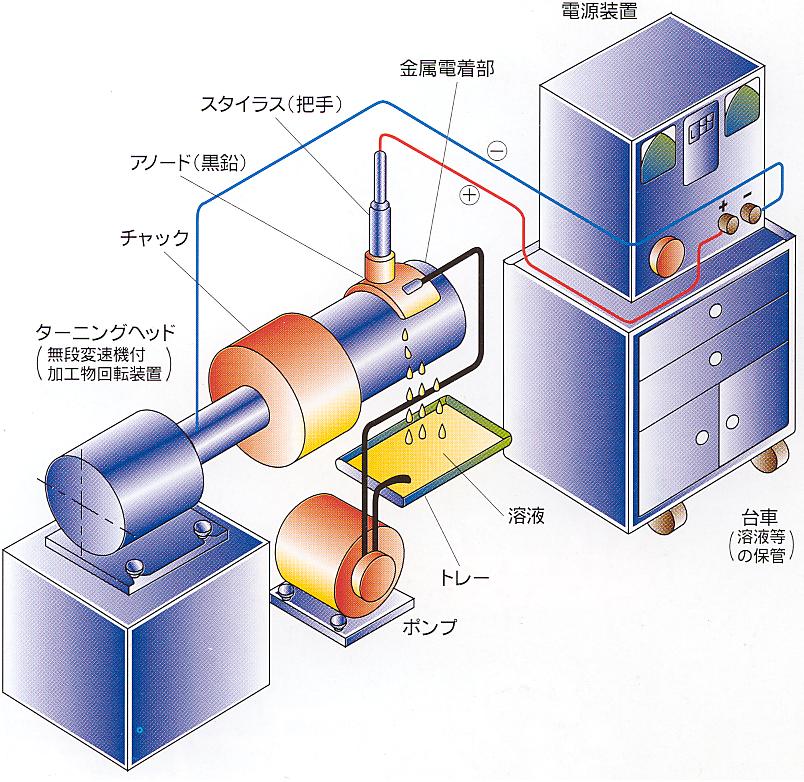

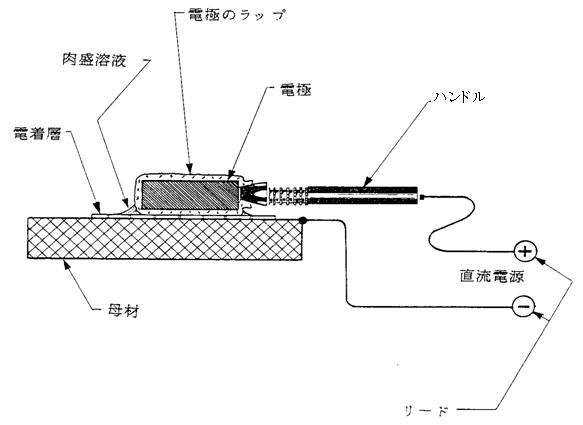

シフコプロセスでの金属肉盛りは下の概略図に示す通り、布で被覆された黒鉛(不溶性)電極(+)を導体(−)表面に極間距離2〜3mmで接触させ、90〜200Amp/dm2の電流をかけ電極を定められた速度で動かしながら、極間に高い濃度の金属イオン溶液を強制的に流す方法で施工されます。

このため他の方法には見られない次のような特徴があります。

●電着速度は10〜25μm/minと非常に早い(約Ni:10μm/min、Cu:25μm/min)

●単一金属と同様のプロセスで合金の肉盛りが可能である

●アルミ・ステンレス・クロム・インコネル等の母材にも各種金属を電着させる事が可能

●密着性に優れる

●電着金属皮膜は緻密で気孔が殆どない

●槽めっきに比べ水素脆性に於いて勝れている

●加工中熱発生は少なく、熱歪みの心配はない

原理的には槽めっきと同じですがめっき槽を用いずに可搬式の電着装置を使用するため、移動の出来ないワーク、取り外しが出来ないワーク等、現場施工が必要な修理箇所を施工出来る事も大きな特徴に数えられます。

シフコプロセスでの金属肉盛りは下の概略図に示す通り、布で被覆された黒鉛(不溶性)電極(+)を導体(−)表面に極間距離2〜3mmで接触させ、90〜200Amp/dm2の電流をかけ電極を定められた速度で動かしながら、極間に高い濃度の金属イオン溶液を強制的に流す方法で施工されます。

このため他の方法には見られない次のような特徴があります。

●電着速度は10〜25μm/minと非常に早い(約Ni:10μm/min、Cu:25μm/min)

●単一金属と同様のプロセスで合金の肉盛りが可能である

●アルミ・ステンレス・クロム・インコネル等の母材にも各種金属を電着させる事が可能

●密着性に優れる

●電着金属皮膜は緻密で気孔が殆どない

●槽めっきに比べ水素脆性に於いて勝れている

●加工中熱発生は少なく、熱歪みの心配はない

原理的には槽めっきと同じですがめっき槽を用いずに可搬式の電着装置を使用するため、移動の出来ないワーク、取り外しが出来ないワーク等、現場施工が必要な修理箇所を施工出来る事も大きな特徴に数えられます。

肉盛作業の原理図

SIFCOプロセスとその他の再生補修方法の比較

項目/施工法 |

シフコプロセス | 溶接 | 溶射 | 槽めっき |

| 厚さコントロール | 優 | 不可 | 不可 | 良 |

| 密着性 | 優 | 優 | 可 | 良 |

| 熱歪み | なし | 頻繁 | 時々 | なし |

| 内部応力 | なし | 頻繁 | 時々 | なし |

| 熱亀裂 | なし | 頻繁 | 時々 | なし |

| 肉盛速度 | 速い | 迅速 | 迅速 | 遅い |

| 密度(気孔率) | 優(*1) | 良 | 可 *理論上70〜90%の密着度 |

良 |

| 可搬性 | 可 | 可 | 可(条件付) | 否 |

| 後加工 | 不要(条件付) *350μm以下の場合 |

要 | 要 | 要 |

| 水素脆性 | なし(*2) | なし | なし | あり |

*1 シフコプロセスから得られる被膜は槽めっきに比べ約25% 、溶接/溶射に比べ約70%緻密な被膜が得られる。

*2 シフコプロセスのカドミLHE、ニッケル及びニッケル-タングステンDについて高張力鋼でのテストにおいて、水素脆性の問題がないことを確認しています。

どのような場合にシフコプロセスが有効か?

【めっき槽で対応できない場合】

大きな部品の場合や輸送コストが高くなってしまう場合、マスキングが困難な場合、等

【溶接で対応できない場合】

溶接が適用されない部品の場合や熱歪みや熱損傷が考えられる場合、ピットが残る、等

【溶射で対応できない場合】

溶射が適用されない部品の場合や熱歪みや熱損傷が考えられる場合、高い密着性が得られない、緻密な皮膜が得られない、等

大きな部品の場合や輸送コストが高くなってしまう場合、マスキングが困難な場合、等

【溶接で対応できない場合】

溶接が適用されない部品の場合や熱歪みや熱損傷が考えられる場合、ピットが残る、等

【溶射で対応できない場合】

溶射が適用されない部品の場合や熱歪みや熱損傷が考えられる場合、高い密着性が得られない、緻密な皮膜が得られない、等

主な溶液の種類と特性

| 種類 | 溶液 | コードNo | 硬度 | 特性 |

| 単一金属 | ||||

| カドミウム | カドミウムLHE | SPS-5070 | 27V | 高張力鋼の防食(低水素脆性) |

| コバルト | コバルト | SPS-5200 | 40Rc | 一般機械部品の肉盛 |

| ニッケル | ニッケルアシッド | SPS-5600 | 47Rc | 腐食防止・磨耗部の肉盛 |

| ニッケルハイスピード | SPS-5644 | 54Rc | 磨耗部品の肉盛 | |

| エアロニッケル250 | SPS-5725 | 22Rc | 低応力・磨耗部品の肉盛 | |

| エアロニッケル400 | SPS-5726 | 42Rc | 低応力・磨耗部品の肉盛 | |

| エアロニッケル575 | SPS-5727 | 54Rc | 低応力・磨耗部品の肉盛 | |

| 銅 | カッパーハイスピード | SPS-5260 | 170V | 凹部の穴埋め・厚盛りの下盛り |

| カッパーHBA | SPS-5280 | 210V | ビット、溝の充填 | |

| 錫 | ティンアシッド | SPS-5900 | 7V | 防食・軸受け接合部 |

| 亜鉛 | ジンクアシッド | SPS-5985 | 47V | 防食 |

| 鉄 | アイロンセミブライト | SPS-5502 | 48Rc | 小手補修・鉄部再生 |

| 合金肉盛 | ||||

| バビット | バビット | SAS-5925 | 10Bhn | 船用等軸受け合金 |

| ニッケルタングステン | ニッケルタングステンD | SAS-5710 | 55Rc | 耐磨耗・耐腐食部肉盛 |

| ニッケルコバルト | ニッケルコバルトSB | SAS-5720 | 50Rc | 耐磨耗・耐腐食部肉盛 |

| コバルトタングステン | コバルトタングステン | SAS-5230 | 49Rc | 高硬質フェーシング |

| ニッケル燐 | ニッケルフォスフォラス | SAS-5709 | N.D | 無電解ニッケル補修 |

| 半田 | ティンリード60/40 | SAS-5935 | 9Brinell | プリント板半田付け性部 |

| ブロンズ | ブロンズ | SAS-5945 | 370V | |

| 貴金属 | ||||

| 金 | ゴールド | SPS-5650 | 132Knoop | プリント版端子、接点 |

| 銀 | シルバーヘビービルド | SPS-5860 | 87V | 電気接点・スイッチ補修 |

| シルバーノンサイアナイド | SPS-5870 | 115V | 電気接点(ノンシアン) | |

| パラジウム | パラジウム | SPS-5730 | 326Knoop | 電気接点 |

| 白金 | パラジウム | SPS-5750 | 495Knoop | 電気接点 |

| ロジウム | ロジウムロウストレス | SPS-5810 | 650Knoop | 電気接点 |

| アルマイト | ||||

| 陽極酸化 | アナダイジングI | 5010 | 航空機補修 | |

| アナダイジングII | 5011 | 耐腐食・寸法再生 | ||

| タイプIIIハードコート | 5025 | 耐磨耗・耐腐食 | ||

| 特殊溶液 | ||||

| 電解研磨 | エレクトロポリッシュ | 9001 | ステンレスの電解研磨 | |

| エレクトロポリッシュ銅 | 9002 | 銅の電解研磨 | ||

各種類において上記以外でも目的に応じた他溶液も数多く取り揃えております。

シフコプロセスの応用例

| 分野 | 適用部品及び使用目的 | 規格類 |

| 航空機業界 | * 高張力鋼へのCdコーティング(ランディングギア) * 発電機のエンドベルのフレッティング防止 * コンプレッサー、ギヤーボックスの フレッティングによる磨耗の再生 * Niコーティングによるろう付け性の改善 * 航空機搭載のプリント基板の再生 * 油圧機器の硬質クロムめっきの傷補修 * エンジン部品内径磨耗の修正 * その他航空機用電子部品・機器類の補修 * タービンブレード・プロペラエッジ部の補修 |

ボーイング BAC5854 グラマン GSS8060B ロールスロイス・オーバーホールプロセス337 米海軍Mil.Std865C シコルスキー SS8413 ベルヘリコプタ BPS FW4312 米海軍航空エンジニアリング センターNAEC-AML-1617 |

| 造船業界 | [軸受け弁座、サドル、支え] * 軸と内径の嵌合交差修正 [フランジ及び平面] * 蒸気タービンエンジンの接続部、フランジ蒸気によるエロージョンの補修 * ディーゼルエンジンのシリンダーブロック摺動面のカジリによる損傷の補修 * ブスバー:接合面の銀コーティング * リング溝及びシール面:空気、油、海水、真水にさらされた部品表面のピット傷補修 [精密嵌合部品] * ポンプのインペラー:磨耗した内径及びキー溝を補修、寸法及び嵌合を修復 [油圧装置] * シリンダー壁、先棒、ステアリングギアラムマスト、スプールバルブ、潜望鏡、アンテナその他の船装品の補修 [シャフト類] * シールベアリングとの接触により磨耗した部分の補修 [蒸気弁] * 弁座の蒸気によるエロージョンを再生肉盛 蒸気タービン、ディーゼルエンジン、ロータリーベアリング・ジャーナル、クランクシャフト、メインベアリングジャーナル |

US navships 0900-038-601 ロイド船級協会 米国船舶協会 Det.Norke.Veritas. 中国法人船舶インスペクター 協会認定 日本海事協会 |

| 分野 | 適用部品及び使用目的 | 規格類 |

| 電子部品業界 | * コネクターピンの一部、又は、全体の金コーティング * プリント基板端子の部分、又は、全体の金ロジウムコーティング * プリント基板の補修 |

ICP-R-700B規格に合致 |

| 金型業界 | * モールドキャビティーの損傷 * ゲート、パーティングラインの再生 * 腐食防止、PVC金型、水冷金型 * コアピン及びブッシュの寸法修復 [機械補修] * 油圧機械の修理 * シャフト、ジャーナル及びベアリング組み付け部のしまりばめ用寸法修正 |

|

| 鉄道業界 | * ローラーベアリングジャーナルの再生 * 銀インサート軸受けの磨耗、損傷の修復 * パワーシャフト、自動ホイールマシンの磨耗部分の再生 * パワーシャフトの軸受け支え箱の真円度の修復 * フランジ * 主発動機駆動ディスクをボルト止めしたクランク軸の真円度の修復 * 水ジャケットの腐食防止 * 弁棒の再生肉盛り * 弁ブリッジの磨耗の修復 |

APA(米国鉄道協会) 規格M-967-80 |

| 自動車業界 | * 亜鉛鋼板:溶接に寄る亜鉛の取れた部分のコーティング * スチールハブ:アルミニウムホイールとの電触防止 * ギヤボックスシャフト:精密寸法修正 * アルミニウムシリンダーブロック:陽極酸化による腐食防止 * ピストンの底面、Oリングの端:腐食防止 * ステアリングブラック、リアハブ、パーティカルリング、ロアステアリングコラムシャフト:腐食防止 |

| 分野 | 適用部品及び使用目的 | 規格類 |

| 印刷、製紙パルプ業界 | [グラビアシリンダー関係] 1. 損傷、誤ってエッチングした部分の肉盛り 2. 色調の修正 3. スクリーン目の壁の磨耗の修復 4. スライド部分の寸法修正 * カレンダーロール:損傷、ピットの再生補修 * 乾燥用ドラム:ドクターブレードによる傷の損傷 * 電気的接点:パルプ工場での漂白ラインでの塩素、その他ガスによる腐食防止 * 計器、ポンプ、モーター、洗浄用ドラム:腐食防止 * ポンプスリーブ:高速運転による磨耗した部分の補修 * ドクターブレード及びエアナイフ:損傷、ピットを生じたエッジの補修 * ヤンキードライヤー:引っかき傷の再生補修 |

|

| その他の重工業 | [油圧機器関連] * 油圧シリンダー:クロムめっき部分の内径の肉盛、ヘッド部分の内径の肉盛 * キングピン、ギヤープーリー:肉盛補修 [工作機械関連] * 平面、内径面、外径面の肉盛 * 耐磨耗、腐食性向上の為の表面加工 * 耐酸化性、耐高温特性向上のための表面加工 [鉱山機材関連] * ボールミルのジャーナル:磨耗部の肉盛再生 * ポンプのケーシング:内径面の寸法修正 [油田切削プラットホーム] *カップリング:焼付け防止 |